اکسترودر غذای ماهی قزلآلا

خط تولید خوراک ماهی

برای مشاوره در زمینه خط تولید غذای ماهی قزل آلا با شماره ۰۹۱۲۰۲۷۵۱۷۱ تماس بگیرید یا با کلیک روی فرم تماس درخواست خود را ارسال کنید. کارشناسان ما در اسرع وقت با شما تماس می گیرند.

اهمیت خوراک و نقش اکسترودر در پرورش ماهی قزلآلا

پرورش ماهی قزلآلا یکی از مهمترین شاخههای آبزیپروری در ایران و جهان است. در این صنعت، خوراک بیش از ۶۰ تا ۷۰ درصد هزینههای تولید را شامل میشود و کیفیت آن نقش تعیینکنندهای در رشد، سلامت و بازده اقتصادی دارد. به همین دلیل، انتخاب شیوه تولید خوراک و فناوریهای مورد استفاده در این فرآیند، اهمیت بسیار بالایی پیدا کرده است.

یکی از پیشرفتهترین فناوریها در این حوزه، اکسترودر خوراک آبزیان است. این دستگاه امکان تولید خوراکی با کیفیت بالا، یکنواخت و با قابلیت هضم بیشتر را فراهم میکند. به کمک اکسترودر میتوان خوراکهایی با شناوری کنترلشده (خوراک شناور یا فرو رونده) تولید کرد که مدیریت تغذیه در مزارع پرورش قزلآلا را بسیار آسانتر میسازد.

بر اساس گزارش سازمان خواربار و کشاورزی ملل متحد (FAO)، استفاده از خوراک اکسترود شده موجب افزایش راندمان غذایی (FCR پایینتر)، بهبود سلامت ماهی و کاهش آلودگی آب میشود [FAO, 2020]. همچنین مطالعات علمی نشان دادهاند که خوراک اکسترود شده میتواند میزان هضم پروتئین و چربی را در ماهی قزلآلا به شکل قابل توجهی افزایش دهد (Sørensen, 2012).

بنابراین، آشنایی با اکسترودر و نحوه عملکرد آن نه تنها برای تولیدکنندگان خوراک، بلکه برای پرورشدهندگان قزلآلا نیز ضروری است. در ادامه این مقاله، به معرفی فناوری اکستروژن، ویژگیهای فنی دستگاه، مواد اولیه مناسب، مزایا و چالشها، و همچنین راهکارهای انتخاب و نگهداری اکسترودر پرداخته خواهد شد.

اکسترودر چیست و چگونه کار میکند؟

فناوری اکستروژن در یک نگاه

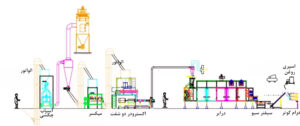

اکستروژن یک فرآیند ترمو-مکانیکی است که مخلوط آسیابشدهٔ مواد اولیه را تحت تأثیر گرما، فشار و برش قرار میدهد تا خوراکی یکپارچه، پفدار یا فشرده و با شکل دلخواه تولید شود. در خط تولید خوراک آبزیان، عملیات معمول شامل آسیاب، مخلوطسازی، پیش کاندیشنینگ (preconditioning)، اکسترودر، خشککردن، روغن زنی و بستهبندی است؛ خود اکسترودر نقطهٔ «پخت» و شکلدهی است که نقش محوری در خواص فیزیکی و تغذیهای خوراک دارد. (AOHome)

انواع اکسترودر و چرا دومارپیچ (TSE) برای خوراک آبزیان معمولاً بهتر است

دو نوع اصلی کاربردی وجود دارد: تکمارپیچ و دومارپیچ. اکسترودرهای دومارپیچ (co-rorating یا counter-rotating) بهدلیل توانایی بالاتر در اختلاط یکنواخت، تزریق بخار/آب بهتر، کنترل انرژی مکانیکی ویژه SME (Specific Mechanical Energy) و امکان حذف گاز (venting) برای فرمولهای پیچیده و تولید خوراکهای با چگالی متفاوت مناسبترند — بهخصوص وقتی نیاز به تولید میکروپلت یا کنترل شناوری (floating vs sinking) باشد. برای خطوط تولید صنعتی آبزیان، سیستمهای توییناسکرو با پیش کاندیشنر قوی و ماژولار بودن، انعطافپذیری و ثبات کیفی بیشتری ارائه میدهند. (clextral.com)

پارامترهای کلیدی فرآیند و نقش آنها

چند پارامتر فرایندی تعیینکنندهاند:

دما و فشار داخل محفظهٔ اکسترودر (تأثیر بر ژلاتینهشدن نشاسته و پخت پروتئین)،

رطوبت (آب ورودی + بخار) که روی قابلیت پفدهی و ساختار داخلی تاثیر دارد،

SME که نشاندهندهٔ کار برشی/مکانیکی وارده است و تعیینکنندهٔ متن/چگالی محصول نهایی است،

پیکربندی مارپیچها و سرعت که اختلاط، تنش برشی و نگهداری زمان تماس را تغییر میدهد،

اندازه و طراحی دای و تیغه برش که شکل، طول و اندازه پلت را مشخص میکنند.

کنترل دقیق این پارامترها به تولید خوراکی با پایداری آب مناسب، چگالی دلخواه و خواص تغذیهای یکنواخت منجر میشود. ([clextral.com][2])

چگونه اکستروژن خواص فیزیکی و تغذیهای خوراک را تغییر میدهد؟

ژلاتینهشدن نشاسته در اثر دما و رطوبت بهتر انجام میشود که قابلیت هضم کربوهیدراتها را افزایش میدهد.

با تنظیم SME، پیششرایطدهی و خشککردن میتوان خوراک شناور یا فرو رونده تولید کرد؛ همچنین ساختار داخلی (متخلخل یا متراکم) و پایداری در آب وابسته به این پارامترهاست.

مطالعات نشان دادهاند اکسترود کردن میتواند قابلیت هضم پروتئین و انرژی را در قزلآلا بهبود دهد و به کاهش FCR کمک کند، البته مقدار بهبود وابسته به فرمول و شرایط پردازش است. (Bühler Group)

نکتهٔ عملی از نگاه متخصص

برای تولید خوراک قزلآلا معمولاً از سیستمهای twin-screw با پریکاندیشنر و ماژولهای کنترل SME استفاده میشود تا بین خواص تغذیهای مطلوب و ویژگیهای فیزیکی (شناوری/پایداری آب) تعادل برقرار شود. طراحی دای و فرایند خشککردن پسازاکستروژن برای دستیابی به چگالی و عمر قفس/ظرف (shelf life) حیاتی است. ([assetcdn.buhlergroup.com][4])

ویژگیهای فنی اکسترودر غذای ماهی قزلآلا

۱. ظرفیت تولید و توان مصرفی دستگاه

ظرفیت اکسترودر یکی از مهمترین فاکتورها برای انتخاب دستگاه است. بسته به مقیاس مزرعه یا کارخانه، ظرفیت میتواند از چند صد کیلوگرم در ساعت (برای واحدهای کوچک و نیمهصنعتی) تا چندین تن در ساعت (برای خطوط صنعتی بزرگ) متغیر باشد. توان مصرفی نیز به طراحی و نوع اکسترودر بستگی دارد. اکسترودرهای دو مارپیچ معمولاً انرژی بیشتری مصرف میکنند، اما کیفیت خوراک تولیدی بالاتر و قابلیت انعطاف بیشتری در فرمولاسیون دارند. به همین دلیل برای خوراک قزلآلا که دقت بالایی در فرمول و کیفیت نیاز دارد، اغلب استفاده از این نوع توصیه میشود.

۲. نقش دای (Die) در شکلدهی خوراک

دای (صفحه خروجی) یکی از اجزای کلیدی اکسترودر است. قطر سوراخها، طول کانال و طراحی سطح دای تعیین میکنند که خوراک چه شکلی، چه اندازهای و با چه میزان فشردگی از دستگاه خارج شود. برای خوراک قزلآلا معمولاً قطر ۲ تا ۶ میلیمتر متداول است، زیرا با اندازه دهان و مراحل رشد این ماهی سازگار است. همچنین طراحی دای روی شناوری خوراک اثر مستقیم دارد. به طور مثال، دای با کانال کوتاه و خروج سریع محصول معمولاً خوراک شناور ایجاد میکند، در حالی که دای بلندتر خوراک فرو رونده تولید میکند.

۳. کنترل رطوبت، فشار و دما

در فرآیند اکستروژن، رطوبت ورودی (آب یا بخار) بین ۲۰ تا ۳۰ درصد تنظیم میشود تا مواد اولیه نرم شده و نشاسته به خوبی ژلاتینه شود. فشار داخل سیلندر میتواند تا ۳۰–۴۰ بار برسد و دما نیز اغلب بین ۱۰۰ تا ۱۵۰ درجه سانتیگراد کنترل میشود. این شرایط باعث میشوند پروتئینها و نشاستهها به شکل مناسب تغییر کنند و قابلیت هضم افزایش یابد. کنترل دقیق این عوامل برای جلوگیری از سوختگی مواد مغذی (مثل ویتامینها) و در عین حال دستیابی به کیفیت بالا ضروری است.

۴. سیستمهای جانبی و اتوماسیون

اکسترودرهای مدرن معمولاً مجهز به سیستمهای کنترل PLC و سنسورهای هوشمند هستند که به طور خودکار دما، فشار، رطوبت و سرعت مارپیچ را پایش میکنند. این قابلیت باعث میشود کیفیت خوراک در طول تولید یکنواخت باقی بماند و ضایعات کاهش یابد. برخی مدلها نیز دارای سیستم ونتینگ برای خارج کردن بخار یا هوا از مخلوط هستند که در تولید خوراک قزلآلا با رطوبت و چربی بالا بسیار کاربردی است.

ویژگیهای فنی اکسترودر تعیین میکنند که خوراک نهایی چه کیفیتی داشته باشد. برای پرورش ماهی قزلآلا، انتخاب دستگاه با ظرفیت مناسب، طراحی درست دای، و سیستمهای دقیق کنترل رطوبت و دما اهمیت بالایی دارد. هرچه این ویژگیها بهینهتر باشند، خوراک تولیدی قابلیت هضم بالاتر، پایداری مناسب در آب و راندمان غذایی بهتری خواهد داشت.

مزایای استفاده از اکسترودر در تولید خوراک ماهی قزلآلا

۱. بهبود قابلیت هضم و ارزش غذایی

یکی از مهمترین مزایای اکستروژن این است که باعث ژلاتینهشدن نشاسته و دناتوره شدن کنترلشده پروتئینها میشود. این فرآیند قابلیت هضم مواد را بالا برده و انرژی قابل متابولیسم را برای ماهی افزایش میدهد. تحقیقات نشان دادهاند که خوراک اکسترود شده در مقایسه با خوراک پلت، منجر به ضریب تبدیل غذایی (FCR) پایینتر در ماهی قزلآلا میشود؛ به بیان ساده، ماهی با مصرف خوراک کمتر رشد بیشتری پیدا میکند [Sørensen, 2012].

۲. امکان تولید خوراک شناور و فرو رونده

برخلاف روش پلتسازی که کنترل شناوری خوراک محدود است، در اکستروژن میتوان با تنظیم رطوبت، فشار، دما و طراحی دای، خوراکهای شناور یا فرو رونده تولید کرد. این ویژگی برای پرورشدهندگان قزلآلا بسیار مهم است، زیرا در مراحل مختلف رشد، نوع خوراک میتواند متفاوت باشد. برای مثال، در استخرهای روباز یا قفسهای پرورشی، خوراک شناور مدیریت تغذیه را آسانتر میکند و از اتلاف خوراک جلوگیری میشود.

۳. افزایش ماندگاری خوراک و کاهش ضایعات

اکستروژن علاوه بر شکلدهی، باعث کاهش بار میکروبی و غیرفعالسازی برخی عوامل ضد تغذیهای (مثل مهارکنندههای تریپسین موجود در سویا) میشود. این موضوع باعث میشود خوراک عمر طولانیتری داشته باشد و در انبار کمتر دچار فساد شود. همچنین خوراک اکسترود شده به دلیل مقاومت بالاتر در برابر خردشدن و پایداری بیشتر در آب، ضایعات کمتری ایجاد میکند و آلودگی محیط پرورش کاهش مییابد [FAO, 2020].

۴. انعطافپذیری در فرمولاسیون

اکسترودر امکان استفاده از مواد اولیه متنوعتری را فراهم میکند. میتوان بخشی از پودر ماهی را با پروتئینهای گیاهی یا جانوری جایگزین کرد بدون اینکه کیفیت فیزیکی خوراک کاهش یابد. این ویژگی کمک میکند هزینههای تولید خوراک پایین بیاید و در عین حال، نیازهای تغذیهای ماهی به طور کامل تأمین شود.

۵. صرفهجویی اقتصادی و زیستمحیطی

هرچند هزینه سرمایهگذاری در اکسترودر بالاتر از پلتپرس است، اما بهمرور زمان به دلیل بهبود FCR، کاهش ضایعات خوراک، افزایش ماندگاری محصول و بهبود سلامت ماهی، این فناوری از نظر اقتصادی کاملاً مقرونبهصرفه است. همچنین کاهش ذرات خوراک تجزیهشده در آب، آلودگی محیطی و بار آلی در استخرها را به حداقل میرساند که برای پایداری زیستمحیطی اهمیت زیادی دارد.

اکسترودر خوراک آبزیان ابزاری پیشرفته است که نهتنها کیفیت تغذیهای و فیزیکی خوراک ماهی قزلآلا را ارتقا میدهد، بلکه در کاهش هزینههای بلندمدت و بهبود پایداری محیط پرورش هم نقش مهمی دارد. همین مزایا باعث شده که امروزه اغلب کارخانههای تولید خوراک صنعتی برای قزلآلا از فناوری اکستروژن استفاده کنند.

مواد اولیه مناسب برای تولید غذای ماهی قزلآلا با اکسترودر

۱. پروتئینهای حیوانی و گیاهی

پروتئین اصلیترین بخش جیره ماهی قزلآلا است و حدود ۳۵ تا ۵۰ درصد خوراک را تشکیل میدهد.

پودر ماهی همچنان بهترین منبع پروتئین حیوانی با پروفایل اسید آمینه کامل و قابلیت هضم بالا است، اما به دلیل هزینه بالا و محدودیت منابع، بخشی از آن معمولاً با جایگزینهای دیگر ترکیب میشود.

پروتئینهای گیاهی مانند کنجاله سویا، گلوتن ذرت و پروتئین نخود در فرمولاسیون مدرن بهطور گسترده استفاده میشوند. فرآیند اکستروژن کمک میکند تا ترکیبات ضدتغذیهای (مثل مهارکنندههای تریپسین در سویا) کاهش یابند و قابلیت هضم پروتئینهای گیاهی برای قزلآلا بهبود یابد.

۲. چربیها و اسیدهای چرب ضروری

چربیها منبع مهم انرژی و اسیدهای چرب ضروری (EPA و DHA) هستند. روغن ماهی بهترین گزینه است، اما به دلیل هزینه بالا و مسائل پایداری منابع دریایی، استفاده از روغنهای گیاهی (مانند کلزا یا سویا) در کنار روغن ماهی رایج شده است. اکسترودر امکان افزودن چربی به صورت پوشش (coating) پس از خشککردن را میدهد که موجب افزایش انرژی خوراک و حفظ کیفیت اسیدهای چرب حساس به حرارت میشود.

۳. کربوهیدراتها و نشاستهها

گرچه قزلآلا نسبت به کربوهیدراتها محدودیت استفاده دارد، اما مقدار متعادل نشاسته (مثل نشاسته ذرت یا گندم) برای ساختاردهی خوراک در اکسترودر ضروری است. نشاسته در فرآیند اکستروژن ژلاتینه میشود و علاوه بر بهبود قابلیت هضم، به خوراک قوام، چسبندگی و کنترل شناوری میدهد.

۴. ویتامینها، مواد معدنی و افزودنیها

مکملهای ویتامینی و معدنی برای رشد، سلامت استخوان، متابولیسم و ایمنی ماهی ضروری هستند.

آنتیاکسیدانها (مثل BHT یا ویتامین E) برای حفظ کیفیت روغنها و جلوگیری از اکسیداسیون استفاده میشوند.

پروبیوتیکها و پریبیوتیکها در برخی فرمولها برای بهبود سلامت روده و افزایش مقاومت ماهی به بیماریها افزوده میشوند.

۵. فیبرها و پرکنندهها

مقادیر اندک فیبر (از منابعی مثل سبوس گندم) در جیره قزلآلا قابل قبول است، اما استفاده بیش از حد آن میتواند قابلیت هضم را کاهش دهد. اکسترودر با اعمال فشار و دما باعث بهبود هضم برخی فیبرهای محلول میشود.

فرمولاسیون غذای قزلآلا باید تعادل دقیقی میان پروتئین، چربی، کربوهیدرات و ریزمغذیها داشته باشد. اکسترودر علاوه بر شکلدهی، با غیرفعالسازی ضدتغذیهایها، ژلاتینه کردن نشاسته و امکان روغنپاشی پس از خشککردن، به افزایش کیفیت و کارایی خوراک کمک میکند. استفاده درست از مواد اولیه نهتنها هزینه تولید را کاهش میدهد، بلکه به رشد سریعتر و سلامت بهتر ماهیها نیز منجر میشود.

مراحل تولید خوراک ماهی قزلآلا با اکسترودر

فرآیند تولید خوراک اکسترود شده یک مسیر چندمرحلهای است که در هر مرحله کیفیت نهایی خوراک تحت تأثیر قرار میگیرد. رعایت دقیق این مراحل، کلید تولید غذای استاندارد و کارآمد برای ماهی قزلآلا است.

۱. آمادهسازی و آسیاب مواد اولیه

مواد خام شامل پودر ماهی، کنجالههای گیاهی، غلات، روغنها و افزودنیها ابتدا باید آسیاب و یکدست شوند. اندازه ذرات نقش مهمی در کیفیت خوراک دارد؛ ذرات ریزتر موجب هضم بهتر و بافت یکنواختتر میشوند. برای خوراک بچهماهی، آسیاب بسیار ریز (میکرونایز) ضروری است.

۲. اختلاط (میکس) مواد

پس از آسیاب، مواد باید بهطور کامل مخلوط شوند تا هر دانه خوراک ترکیب یکنواختی از پروتئین، چربی، کربوهیدرات و ریزمغذیها داشته باشد. دستگاههای میکسر افقی یا ریبون میکسر معمولاً برای این کار استفاده میشوند. کیفیت میکس مستقیماً بر ثبات ترکیب خوراک اثر میگذارد.

۳. کاندیشنینگ (Conditioning)

در این مرحله، مخلوط مواد اولیه با بخار و رطوبت کنترلشده گرم میشود. این کار باعث نرم شدن مواد و آماده شدن آنها برای اکستروژن میشود. در این بخش، فعالیت آنزیمهای ضدتغذیهای کاهش مییابد و نشاستهها تا حدی ژلاتینه میشوند.

۴. اکستروژن

مرحله اصلی تولید است. مواد وارد سیلندر اکسترودر میشوند و تحت فشار بالا، دمای زیاد و نیروی مکانیکی پیچها قرار میگیرند. این شرایط باعث تغییرات فیزیکوشیمیایی میشود:

نشاستهها به طور کامل ژلاتینه میشوند.

پروتئینها تغییر ساختار پیدا میکنند و قابلیت هضم افزایش مییابد.

با تنظیم سرعت پیچها، دما، رطوبت و طراحی دای، میتوان خوراک شناور یا فرو رونده تولید کرد.

۵. خشککردن

پس از خروج از اکسترودر، دانههای خوراک رطوبت بالایی دارند (۱۵ تا ۲۵٪). در خشککنها این میزان به حدود ۸ تا ۱۰٪ کاهش مییابد. کنترل دقیق دما در این مرحله مهم است، زیرا دمای بیش از حد میتواند به ویتامینها و اسیدهای چرب آسیب بزند.

۶. افزودن روغن و پوششدهی (Coating)

چربیها و برخی افزودنیهای حساس به حرارت پس از خشککردن و از طریق روغنپاش خلأ یا سطحی به خوراک اضافه میشوند. این مرحله انرژی خوراک را بالا میبرد و کیفیت اسیدهای چرب ضروری حفظ میشود.

۷. سرد کردن و بستهبندی

خوراک خشکشده و روغنپاشیشده باید خنک شود تا از کپکزدگی و فساد جلوگیری شود. سپس به کیسهها یا بستهبندیهای مناسب منتقل میشود. بستهبندی استاندارد نقش مهمی در ماندگاری محصول دارد.

تولید غذای قزلآلا با اکسترودر یک زنجیره دقیق است که از آسیاب تا بستهبندی ادامه دارد. کنترل کیفیت در هر مرحله، تضمینکننده خوراک یکنواخت، مغذی و پایدار در آب خواهد بود. همین مراحل باعث تفاوت خوراک اکسترود شده با خوراکهای پلت سنتی میشود.

تفاوت خوراک اکسترود شده با خوراک پلت در پرورش ماهی قزلآلا

در صنعت پرورش قزلآلا، خوراکها معمولاً به دو روش اصلی تولید میشوند: پلتسازی (Pelleting) و اکستروژن (Extrusion). هرکدام مزایا و محدودیتهای خود را دارند، اما امروزه بیشتر مزارع حرفهای از خوراک اکسترود شده استفاده میکنند.

۱. فرآیند تولید

خوراک پلت: مواد اولیه پس از آسیاب و میکس، تنها تحت فشار مکانیکی از میان دای عبور میکنند و با بخار، کمی ژلاتینه میشوند. حرارت کمتر است و تغییرات شیمیایی محدود اتفاق میافتد.

خوراک اکسترود: علاوه بر فشار مکانیکی، حرارت و رطوبت بالا نیز اعمال میشود. در نتیجه، نشاستهها کاملاً ژلاتینه شده و پروتئینها دناتوره میشوند.

۲. قابلیت هضم و ارزش غذایی

خوراک اکسترود شده به دلیل ژلاتینه شدن کامل نشاسته و تغییر ساختار پروتئینها، قابلیت هضم بالاتری دارد. در مقابل، خوراک پلت به همان اندازه ارزش تغذیهای بهینه ندارد و ممکن است ضریب تبدیل غذایی (FCR) بالاتر داشته باشد.

۳. کنترل شناوری خوراک

پلت: معمولاً خوراکهای پلت پس از ورود به آب سریع فرو میروند و شناوری قابل کنترلی ندارند.

اکسترود: بسته به طراحی فرآیند و دای، امکان تولید خوراک شناور یا فرو رونده وجود دارد. خوراک شناور به پرورشدهنده کمک میکند تا مصرف خوراک را مدیریت و اتلاف را کاهش دهد.

۴. پایداری در آب و ضایعات

خوراک اکسترود شده مقاومت بیشتری در برابر خرد شدن و تجزیه در آب دارد؛ به همین دلیل مدت بیشتری بدون آلودگی آب باقی میماند. در حالی که خوراک پلت سریعتر متلاشی میشود و ذرات ریز آن باعث افزایش بار آلی و آلودگی استخر میگردد.

۵. هزینه تولید و تجهیزات

هزینه سرمایهگذاری در خطوط اکستروژن بالاتر از پلتپرس است.

اما در درازمدت، با توجه به بهبود رشد، کاهش FCR و کاهش ضایعات خوراک، خوراک اکسترود شده از نظر اقتصادی بهصرفهتر خواهد بود.

۶. کاربرد در مراحل مختلف رشد

در مراحل حساس مثل بچهماهیها، خوراک اکسترود شده با اندازه ذرات یکنواخت و قابلیت هضم بالا بسیار کارآمدتر است.

خوراک پلت بیشتر در مزارع کوچک یا برای گونههایی که به خوراک فرو رونده نیاز دارند کاربرد دارد.

خوراک اکسترود شده در مقایسه با خوراک پلت، هم از نظر کیفیت تغذیهای و هم از نظر مدیریت پرورش قزلآلا، برتریهای قابلتوجهی دارد. هرچند هزینه اولیه تولید آن بیشتر است، اما به دلیل رشد بهتر، کاهش ضایعات و پایداری بالاتر در آب، امروزه انتخاب اول بسیاری از پرورشدهندگان حرفهای است.

نگهداری، سرویس و بهینهسازی عملکرد اکسترودر غذای ماهی قزلآلا

۱. سرویس و نگهداری دورهای

اکسترودر دستگاهی مکانیکی و حرارتی است که برای حفظ کیفیت خوراک و عمر مفید قطعات، نیاز به نگهداری منظم دارد:

روغنکاری مارپیچها و یاتاقانها: طبق دفترچه راهنما و توصیه تولیدکننده، به صورت دورهای انجام شود تا از سایش و خرابی زودرس جلوگیری شود.

بازرسی دای و تیغههای برش: هر چند وقت یکبار بررسی شده و در صورت ساییدگی یا تغییر شکل تعویض شوند تا اندازه و شکل خوراک حفظ شود.

پاکسازی سیستم: باقیماندن مواد قدیمی در سیلندر یا دای باعث تجمع باکتری و کاهش کیفیت خوراک میشود؛ بنابراین تمیزکاری منظم ضروری است.

۲. عیبیابی مشکلات رایج در اکسترودر غذای ماهی قزل آلا

در اکسترودر ممکن است مشکلات زیر رخ دهد:

انسداد یا چسبندگی مواد: معمولاً ناشی از رطوبت زیاد یا ترکیب نامناسب مواد اولیه است.

ناهمواری شکل خوراک یا قطر متغیر پلت: به دلیل ساییدگی دای یا تنظیم نادرست فشار و سرعت مارپیچ.

افزایش مصرف انرژی: اغلب به دلیل فرسودگی قطعات، گرفتگی یا تنظیم نادرست فرآیند رخ میدهد.

۳. بهینهسازی عملکرد و کاهش ضایعات

برای حداکثر بازده و کاهش ضایعات، نکات زیر توصیه میشود:

کنترل دقیق پارامترهای فرآیند: دما، فشار، رطوبت و سرعت مارپیچ باید بر اساس فرمولاسیون تنظیم شود تا خوراک یکنواخت و با کیفیت تولید شود.

استفاده از مواد اولیه با کیفیت: پروتئینها، چربیها و نشاستههای استاندارد باعث کاهش انسداد و افزایش کارایی میشوند.

آموزش اپراتور: اپراتورهای آموزشدیده میتوانند مشکلات کوچک را قبل از تبدیل شدن به خرابی جدی تشخیص دهند.

سیستمهای مانیتورینگ: استفاده از PLC و سنسورهای هوشمند کمک میکند فرآیند به صورت مداوم پایش شود و کیفیت خوراک حفظ شود.

۴. افزایش طول عمر قطعات حساس

دای و مارپیچ: با توجه به اهمیت آنها در شکلدهی و کیفیت خوراک، استفاده از آلیاژهای مقاوم و تعویض به موقع اهمیت دارد.

سیلندر و پوششهای داخلی: نظارت بر سایش باعث کاهش اختلال در فرآیند و کاهش مصرف انرژی میشود.

نگهداری منظم، سرویس دقیق و بهینهسازی پارامترهای اکسترودر، نه تنها عمر دستگاه را افزایش میدهد، بلکه کیفیت خوراک ماهی قزلآلا را تضمین میکند. رعایت این نکات باعث بهبود راندمان غذایی، کاهش ضایعات و صرفهجویی اقتصادی در مزرعه یا کارخانه خواهد شد.

نتیجهگیری و توصیههای کاربردی برای پرورشدهندگان قزلآلا

استفاده از اکسترودر در تولید خوراک ماهی قزلآلا یک تحول بزرگ در صنعت آبزیپروری محسوب میشود. این فناوری نه تنها کیفیت تغذیهای خوراک را بهبود میبخشد، بلکه قابلیت هضم، شناوری، پایداری در آب و طول عمر خوراک را افزایش میدهد. در نتیجه، ماهیها سریعتر رشد کرده و ضایعات کاهش مییابد، که به صرفهجویی اقتصادی و کاهش آلودگی محیط پرورش کمک میکند.

توصیههای کاربردی

- انتخاب دستگاه مناسب: برای خوراک قزلآلا، اکسترودرهای دو مارپیچ (twin-screw) با پریکاندیشنر و کنترل دقیق دما و رطوبت بهترین گزینه هستند.

- مواد اولیه استاندارد: استفاده از پودر ماهی با کیفیت، پروتئینهای گیاهی فرآوریشده، نشاسته مناسب و روغنهای با ارزش غذایی بالا، کیفیت خوراک را تضمین میکند.

- کنترل پارامترهای فرآیند: دما، فشار، رطوبت و سرعت مارپیچ باید بر اساس فرمولاسیون تنظیم شوند تا خوراک یکنواخت و با کیفیت تولید شود.

- نگهداری و سرویس دورهای: بررسی و روغنکاری منظم مارپیچها، دای و قطعات حساس، عمر دستگاه را افزایش میدهد و از اختلالات تولید جلوگیری میکند.

- توجه به مراحل مختلف رشد ماهی: در مراحل بچهماهی از خوراک ریز و با قابلیت هضم بالا استفاده شود و با رشد ماهی، اندازه و نوع خوراک تنظیم گردد.

- بهینهسازی اقتصادی: اگرچه سرمایه اولیه اکسترودر بالاست، اما بهبود ضریب تبدیل غذایی، کاهش ضایعات و افزایش کیفیت رشد ماهی، آن را به یک سرمایهگذاری مقرونبهصرفه تبدیل میکند.

جمعبندی نهایی

خوراک اکسترود شده قزلآلا انتخابی مدرن، علمی و اقتصادی برای پرورشدهندگان حرفهای است. با رعایت اصول صحیح فرمولاسیون، کنترل فرآیند و نگهداری دستگاه، میتوان خوراکی با کیفیت بالا تولید کرد که هم رشد ماهی را بهبود میبخشد و هم هزینهها و ضایعات را کاهش میدهد.

سوالات پرتکرار (FAQ) در خصوص اکسترودر غذای ماهی قزل آلا

- چرا تغذیه مناسب در پرورش ماهی قزلآلا اهمیت دارد؟

تغذیه مناسب باعث رشد سریع، سلامت بهتر و کاهش بیماریها میشود و کیفیت گوشت ماهی را افزایش میدهد.

- خوراک اکسترود شده چه تفاوتی با خوراک معمولی دارد؟

خوراک اکسترود شده متراکمتر، هضم آسانتر و با کیفیت یکنواخت است، در حالی که خوراک معمولی ممکن است دارای پراکندگی مواد و هضم کمتر باشد.

- مزایای استفاده از اکسترودر در تولید خوراک ماهی چیست؟

افزایش جذب مواد مغذی، تولید خوراک یکنواخت و کاهش ضایعات، از مهمترین مزایای استفاده از اکسترودر است.

- خوراک اکسترود شده چگونه به رشد بهتر قزلآلا کمک میکند؟

به دلیل هضم بهتر و حفظ ارزش غذایی، ماهی قادر است انرژی و پروتئین بیشتری جذب کند و رشد سریعتری داشته باشد.

- چه نوع مواد اولیهای برای تهیه خوراک اکسترود شده قزلآلا استفاده میشود؟

پروتئینهای گیاهی و حیوانی، غلات، چربیها و ویتامینها و مواد معدنی، از جمله مواد اصلی خوراک اکسترود شده هستند.

- اندازه و شکل خوراک اکسترود شده چه تأثیری بر مصرف و جذب غذا دارد؟

اندازه و شکل مناسب باعث میشود ماهی به راحتی خوراک را مصرف کند و از هدررفت مواد غذایی جلوگیری شود.

- استفاده از اکسترودر چه تاثیری بر هضم و سلامت ماهی دارد؟

اکسترودر با حرارت و فشار کنترل شده، خوراکی تولید میکند که هضم آن آسان است و سلامت دستگاه گوارش ماهی را حفظ میکند.

- چگونه میتوان کیفیت خوراک اکسترود شده را تضمین کرد؟

کنترل دقیق دما، رطوبت، ترکیب مواد اولیه و نگهداری مناسب خوراک، کیفیت آن را تضمین میکند.

- آیا خوراک اکسترود شده برای تمام سنین قزلآلا مناسب است؟

بله، با تنظیم اندازه و ترکیب مواد، میتوان خوراک مناسب تمامی مراحل رشد ماهی تولید کرد.

- مصرف انرژی و هزینه تولید خوراک اکسترود شده چقدر است؟

هرچند تولید خوراک اکسترود شده نیازمند انرژی و تجهیزات خاص است، اما با کاهش ضایعات و افزایش رشد ماهی، در طولانیمدت به صرفهتر است.

- چگونه اکسترودر باعث کاهش ضایعات خوراک میشود؟

خوراک یکنواخت و مناسب ماهی، باعث میشود مواد غذایی کمتری هدر رود و کیفیت آب استخر نیز حفظ شود.

- تفاوت خوراک شناور و فرو رونده در اکسترودر چیست و کدام بهتر است؟

خوراک شناور روی آب میماند و برای کنترل مصرف مناسب است، خوراک فرو رونده سریع به ته میرود؛ انتخاب بسته به سیستم پرورش و هدف پرورش متفاوت است.

- چگونه ذخیرهسازی خوراک اکسترود شده بر کیفیت آن تأثیر میگذارد؟

نگهداری در محیط خشک، خنک و دور از رطوبت و نور مستقیم باعث حفظ کیفیت و طول عمر خوراک میشود.

- چه نکاتی در انتخاب خوراک مناسب برای قزلآلا باید مدنظر قرار گیرد؟

ترکیب متعادل پروتئین، چربی، ویتامینها و مواد معدنی، اندازه مناسب خوراک و قابلیت هضم بالا از مهمترین نکات هستند.